Spannungsrisskorrosion: Was ist das?

Eine häufige Schadenursache, die den Gutachtern des Sachverständigenbüros Dr. Hövelmann & Rinsche begegnet, ist Spannungsrisskorrosion.

Spannungsrisskorrosion ist eine besondere Form der Korrosion, bei der ein Werkstoff unter der gleichzeitigen Einwirkung von Zugspannungen und einer korrosiven Umgebung rissartig versagt. Die dabei wirkenden Spannungen können sowohl durch äußere Belastungen als auch durch innere Eigenspannungen innerhalb des Bauteils entstehen.

Charakteristisch für die Spannungsrisskorrosion ist, dass sie ohne nennenswerten sichtbaren Materialabtrag abläuft und die entstehenden Risse häufig mikroskopisch fein sind. Dadurch bleibt der Schaden lange unentdeckt, bis es plötzlich zu einem spröden und unerwarteten Bruch kommt.

Leitungswasserschaden durch Spannungsrisskorrosion

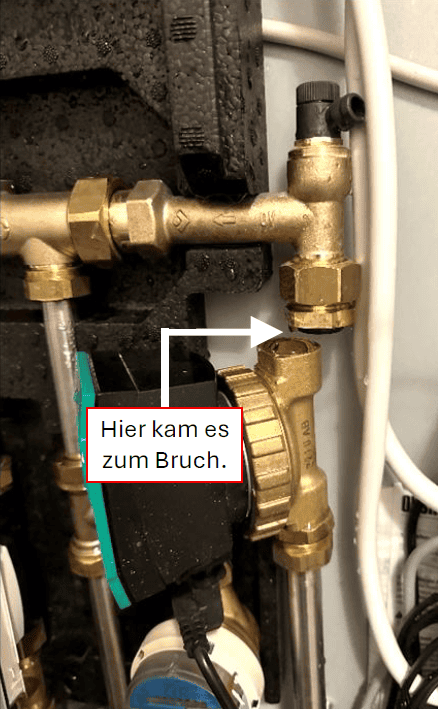

Durch den Bruch an der Verschraubung kam es zu einem Austritt von Leitungswasser, was einen entsprechenden Schaden am Gebäude verursachte.

Der Schaden am Gebäude bestand darin, dass das ausgetretene Leitungswasser auf die Bodenplatte gelangte und sich dort ausbreitete. Es kam zum Einen zu einer Vernässung des Fußbodenaufbaus. Des Weiteren erreichte das Wasser auch die Wände, wo es per Kapillarkraft zu aufsteigender Feuchtigkeit führte. Zudem trat das Wasser über entsprechende Durchbrüche auch in diejenigen Geschosse ein, die unterhalb der Wohnungsstation lagen.

Die Verschraubung befand sich zwischen einer Umwälzpumpe und einem Sicherheitsventil.

Das gebrochene Bauteil bestand aus dem Werkstoff Messing.

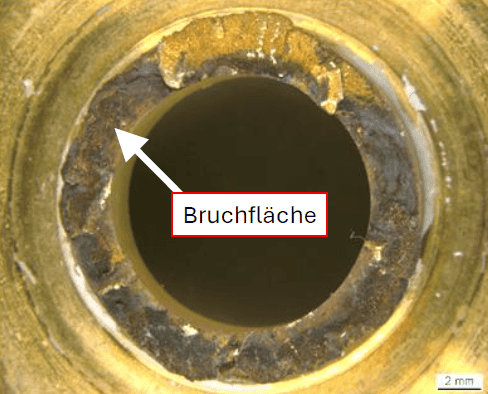

Blick auf die Bruchfläche

Zu erkennen war eine dunkle und eine helle Fläche. Dies deutete darauf hin, dass es bereits seit längerer Zeit einen korrosiven Angriff der Fläche gab (dunkle Fläche) und dass noch ein Rest an Materialverbund (helle Fläche) vorhanden war.

Der verbliebene Materialverbund war dann am Ende zu klein geworden um die Last aufzunehmen, so dass es schließlich zum Bruch kam.

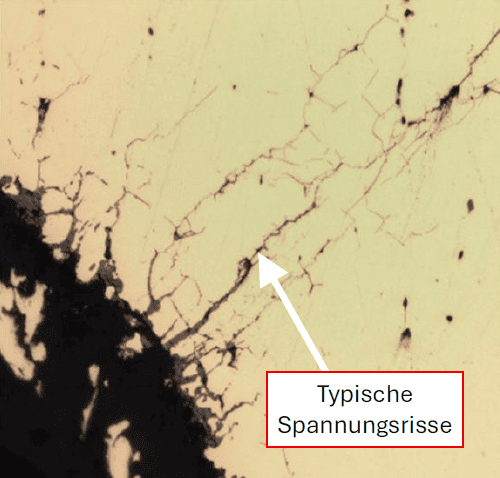

Im Schliff sind eindeutig Spannungsrisse im Gefüge zu erkennen

Das Bauteil war zu hart

Woher aber kamen die Spannungen, die die Risse initiiert haben? Nun, die Gutachter des Dr. Hövelmann & Rinsche haben diesbezüglich die Härte des Werkstoffs untersucht. Ergebnis: die Werkstoffhärte betrug nach dem Brinell-Härteprüfverfahren 131 HB. Diese Härte war zu groß, da in Zusammenhang mit Spannungsrisskorrosion ab einem Wert von 110 HB eine Grenze gesehen wird. Ab dieser Härte nimmt die Anfälligkeit für Spannungsrisskorrosion aus verschiedenen Gründen deutlich an.

Wenn das hier vorliegende Bauteil eine Härte von 131 HB aufweist, liegt die Härte über dem Grenzwert, was die beobachteten Rissbilder durch Spannungsrisskorrosion technisch gut erklärbar machen.

Die Spannungsarmglühung war wahrscheinlich nicht ausreichend

Das Bauteil war also zu hart. Das hat daran gelegen, dass beim Herstellungsprozess allem Anschein nach keine hinreichende Spannungsarmglühung erfolgte.

Beim Umformen, Schweißen oder Kaltverfestigen entstehen Eigenspannungen und eine erhöhte Versetzungsdichte im Gefüge. Durch eine Spannungsarmglühung sollen diese Eigenspannungen abgebaut werden, ohne die Gefügestruktur wesentlich zu verändern. Ist die Glühbehandlung jedoch zu kurz, zu kalt oder ungleichmäßig, werden die Spannungen nur unvollständig reduziert. Dadurch bleibt der Werkstoff kaltverfestigt, was sich in einer erhöhten Härte äußert.

In der Praxis bedeutet das, dass hohe Zug-Eigenspannungen im Bauteil zurückbleiben. Das erhöht die Anfälligkeit für Spannungsrisskorrosion deutlich. Und das war im vorliegenden Fall gegeben.

Für Anfragen zur Ermittlung von Schäden – auch hinsichtlich einer Spannungsrisskorrosion – besuchen Sie bitte die Website des Sachverständigen- und Gutachterbüros Dr. Hövelmann & Rinsche.