Das Sachverständigenbüro Dr. Hövelmann & Rinsche hat regelmäßig mit Schäden an Pumpen zu tun, die durch Kavitation verursacht worden sind.

Wie entsteht Kavitation?

Kavitation entsteht in einer Pumpe, wenn der Druck örtlich niedriger ist als der Dampfdruck des Fördermediums. Dann bilden sich an diesen Stellen kleine Dampfblasen, weil das Fördermedium wegen des niedrigen Drucks verdampft.

Kavitation entsteht in einer Pumpe, wenn der Druck örtlich niedriger ist als der Dampfdruck des Fördermediums. Dann bilden sich an diesen Stellen kleine Dampfblasen, weil das Fördermedium wegen des niedrigen Drucks verdampft.

Sobald die gebildeten Dampfblasen aber in Zonen höherer Drücke gelangen (nämlich durch die Strömung), kondensiert der Dampf schlagartig. Dann kollabieren die Dampfblasen bzw. implodieren sie. Dabei treten extreme Druckspitzen auf, die dann an den betreffenden Orten zu Materialabträgen führen.

Das in der Abbildung zu sehende Schadensbild an einem Pumpen-Laufrad ist für Kavitation typisch. Zu erkennen ist das an den punktförmigen Grübchen bzw. kraterförmigen Materialabträgen. Weiterhin sind bereits großflächige Bereiche durch extremen Materialschwund geschädigt worden.

Der NPSH hilft Kavitation zu vermeiden

Um Schäden an Pumpen durch Kavitation zu vermeiden, geben die Pumpen-Hersteller den so genannten „NPSH“ (Net Positive Suction Head) an. Hiermit ist ein bestimmter Mindestdruck an der Saugseite einer Pumpe gemeint, der nicht unterschritten werden darf. Die Überschreitung des NPSH sorgt dafür, dass innerhalb der Pumpe keine Drücke entstehen, die den Dampfdruck des Fördermediums erreichen.

Es sind zwei NPSH-Werte miteinander zu vergleichen

Um das Auftreten, das Ausmaß oder die Auswirkungen von Kavitation in einer Pumpe zu beurteilen, sind dabei zwei NPSH-Werte zu vergleichen. Dies sind der für die Pumpe erforderliche NPSHR-Wert (NPSHR mit „R“ für required) und der von der Anlage vorhandene NPSHA-Wert (NPSHA mit „A“ für available).

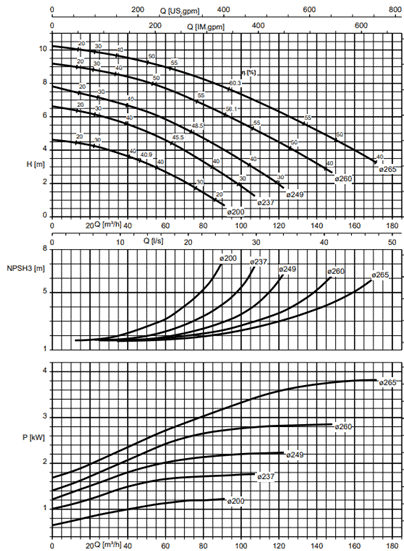

Für die Auswahl von Pumpen bieten deren Hersteller eine Reihe von Kennlinien und Kennfeldern an, zum Beispiel zu den Wirkungsgraden oder zu den Verhältnissen Förderhöhen / Fördermengen. Eine für die Pumpenauswahl bezeichnende Kennlinie ist dabei auch diejenige für den NPSHR, die in Abhängigkeit der Fördermenge dargestellt wird.

Für die Auswahl von Pumpen bieten deren Hersteller eine Reihe von Kennlinien und Kennfeldern an, zum Beispiel zu den Wirkungsgraden oder zu den Verhältnissen Förderhöhen / Fördermengen. Eine für die Pumpenauswahl bezeichnende Kennlinie ist dabei auch diejenige für den NPSHR, die in Abhängigkeit der Fördermenge dargestellt wird.

In der nebenstehenden Abbildung ist ein Beispiel dargestellt für die Kennfelder einer Pumpe, die von den Pumpenherstellern zur Verfügung gestellt werden.

Das mittlere Kennfeld beinhaltet die Kennlinien für den NPSH-Wert, wobei hier der so genannte „NPSH3“ dargestellt ist, was ein Kavitationskriterium beinhaltet (kavitationsbedingter Förderhöhenabfall um 3 %).

So kann man, wenn man den die Anlage kennzeichnenden NPSHA kennt, eine geeignete Pumpe für den jeweils vorliegenden Anwendungsfall auswählen, um Kavitation zu vermeiden.

Zu beachten ist, dass der NPSHR-Wert nicht nur für eine bestimmte Drehzahl oder einen bestimmten Pumpentyp bzw. für eine bestimmte Pumpenbauart gilt. Er gilt speziell auch immer nur für den Typ des Laufrads, das in der Pumpe eingebaut ist. Ändert man das Laufrad, ergeben sich vollkommen neue Bedingungen. Das betrifft insbesondere die Charakteristik in Bezug auf den NPSHR-Wert.

Wie war dieser Schaden entstanden?

Nun, die Pumpe war zunächst mit einem Mehrkanalrad ausgestattet worden. Dieses besitzt vorzugsweise einen relativ großen Wirkungsgrad. Es eignet sich aber nur für Fördermedien, die keine zopfbildenden Faserstoffe enthalten. Allerdings war Schmutzwasser zu fördern, das eben solche Stoffe enthält. Die Folge waren andauernde Pumpenausfälle durch Verzopfung. Daher wurde die Pumpe mit einem Freistromrad ausgerüstet, das weniger anfällig ist für Verzopfungen. Hierdurch kamen aber sämtliche Druckverhältnisse innerhalb der Pumpe durcheinander. Der NPSH passte nicht mehr zur Anlage, es kam zu Kavitation.

Besonders gefährdet: Kolbenpumpen

Wichtig ist die Beschaffenheit des Dickstoffs

Die Beschaffenheit des zu fördernden Dickstoffs kann unter Umständen die Kavitationsneigung befördern. Ein Beispiel hier ist, wenn der Dickstoff „zu dick“ ist (hohe TS-Gehalte, niedrige Fließfähigkeit). Denn ein zu hoch eingedicktes, schlecht fließfähiges Medium führt zwar nicht direkt zur Kavitation. Es schafft aber die Bedingungen, unter denen Kavitation bei Kolbenpumpen besonders leicht entstehen kann. Wegen der höheren Viskosität kann beim Ansaughub einer Kolbenpumpe der Dickstoff nämlich womöglich nicht schnell genug nachströmen. In diesem Fall vermag der Druck im Zylinder abzufallen und das womöglich bis unterhalb der Dampfdruckgrenze.

Auch Luft spielt eine Rolle für Kavitation

Weiterhin gilt Luft als ein Verstärker der Kavitationsneigung bei Kolbenpumpen. Luft ist ein kompressibles Gas, wodurch zunächst ein instabiler Saugdruck entstehen kann. Besonders wirken sich aber so genannte „Höhlenschläge“ oder „Hohlhübe“ aus. Sie verursachen extreme Druckspitzen. Hierbei handelt es sich um eingesaugte Luft, die beim Druckhub komprimiert wird. Die Pumpe „zieht ins Leere“ und komprimiert zunächst Gas statt Flüssigkeit. Der Druckhub ist dann kein normaler Förderhub mehr, sondern ein Hohlhub. Sobald das Ventil dann öffnet oder das Gas vollständig komprimiert ist, gibt es einen impulsartigen Druckstoß, der sich im gesamten System fortpflanzt.

Für Anfragen zur Begutachtung von Schäden durch Kavitation besuchen Sie bitte die Website des Sachverständigen- und Gutachterbüros Dr. Hövelmann & Rinsche.